| |

|

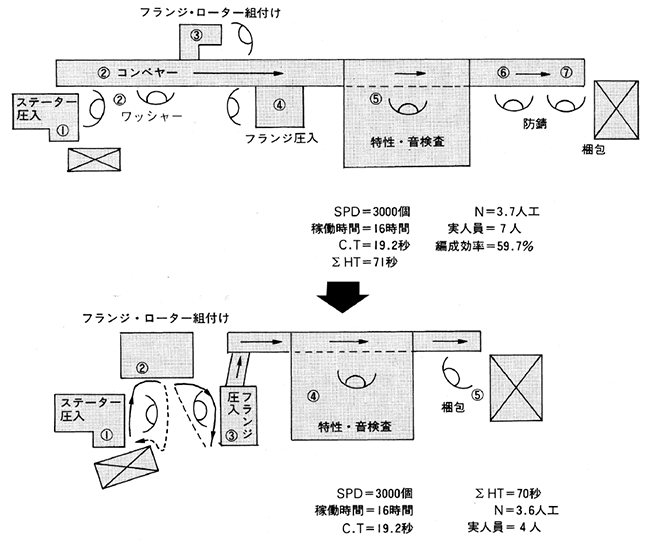

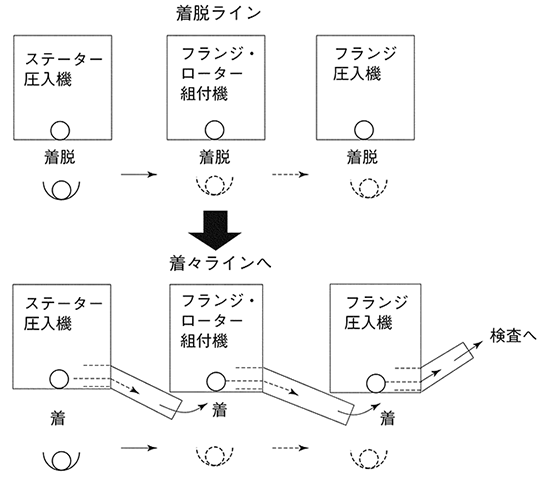

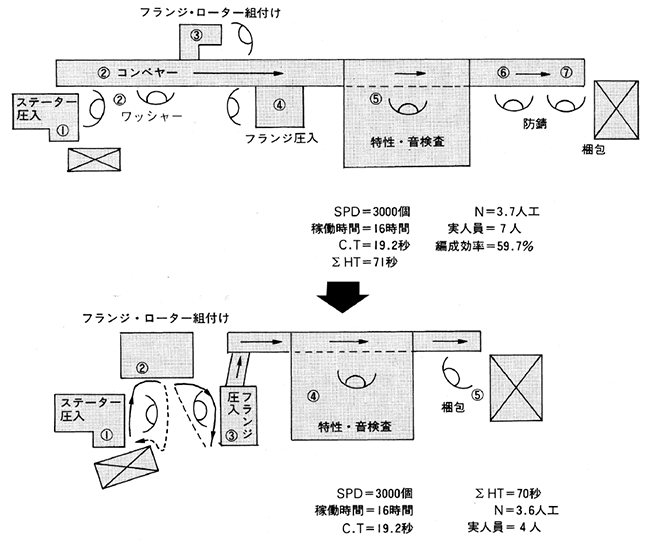

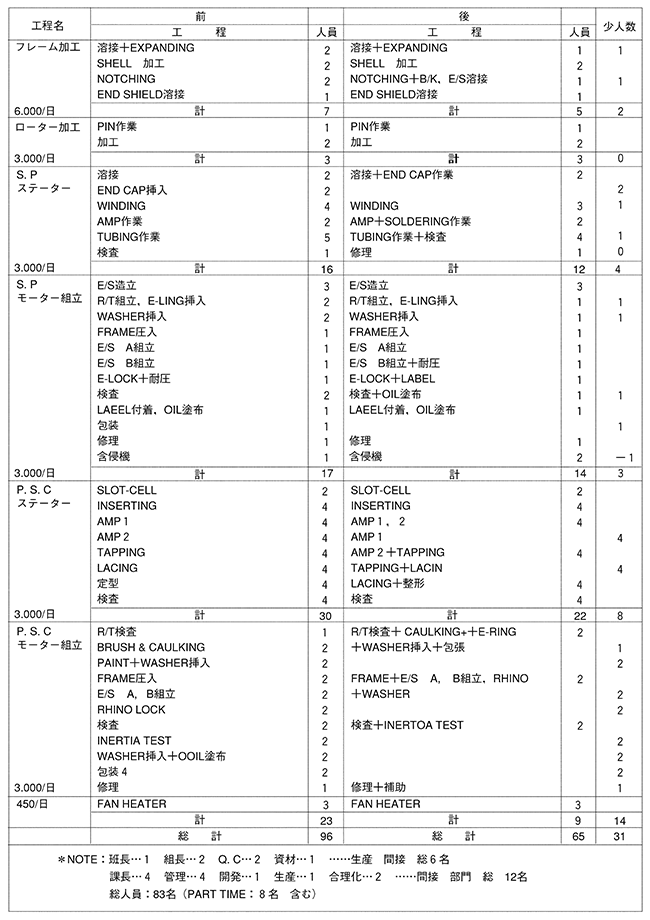

モーター組立ラインの工程ばらしを紹介する。

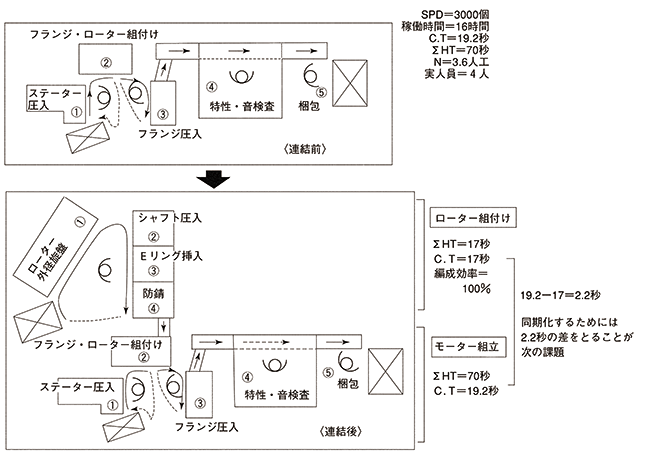

図1−8を見てほしい。上図が改善前、下図が改善後である。7名から4名へ、3名の少人化に成功。

|

| 図1−8 モーター組立ライン改善 |

- 1)モーター組立ラインの最大のムダは?

改善前は、直線コンベヤーの座り作業であった。

(1) ステーター圧入

(2) ワッシャー組付け

(3) フランジ・ローター組付

(4) フランジ圧入

(5) 特性音検査

(6) シャフト防錆

(7) 梱包

|

H.T=10秒

H.T=8秒

H.T=6秒

H.T=12秒

H.T=17秒

H.T=9秒

H.T=9秒

|

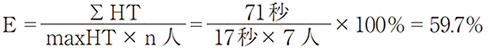

C.T19.2秒に対し、最大で13.2秒の手待ちが発生していた。また編成効率は(E)は

手待ち率は100%−Eになるから40.3%も出ていた。原因の第1は、機種変更時コンベヤ作業の割当放任、第2はコンベヤーによる座り作業。コンベヤーばらしから着手した。

手待ち率は100%−Eになるから40.3%も出ていた。原因の第1は、機種変更時コンベヤ作業の割当放任、第2はコンベヤーによる座り作業。コンベヤーばらしから着手した。

- 2)モーター組立ラインの工程設計の基本。

Uラインづくりによる少人化の目標達成に向かってもう一度プロジェクトメンバーを集め、モーター組立Uラインの工程設計について勉強会を実施した。

要点は、

(1) 助けあいができるようにコンベヤーをとる。

(2) シャフトを基準とした治具を各工程に設置する。

モーターの加工基準はシャフトである。シャフ中心で加工することがモーター組立の基本である。このことを繰り返しレクチャーした。

(3) 異常発生時はラインを止める。

設備トラブルをなくすには、現行犯逮捕による発生原因除去が一番だから、チョコテイ対策法を普及した。

- 3)即実践

3つの基本コンセプトをベースに2日間即実践を3回繰り返した。

(1) フランジ圧入工程まで4名を2名、2名少人化。

(2) フランジ圧入までのコンベヤーを撤去。

(3) シャフト防錆工程を簡易自動化し、1名少人化。

合計3名の少人化に成功した。

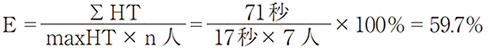

| 事例6 | :モーター組立ライン改善(Part2)「連結Uラインに挑戦」 |

各グループのUライン化に成功したので、連結大Uラインに挑戦することにした。

組付けモジュールと組立モジュールを連結し、組付けから組立完成までの一貫ラインづくりである。三星エマソンでは、ローター組付けのUラインとモーター組立のUラインの連結は、すでに終わっているので、大Uラインをねらうことにした。

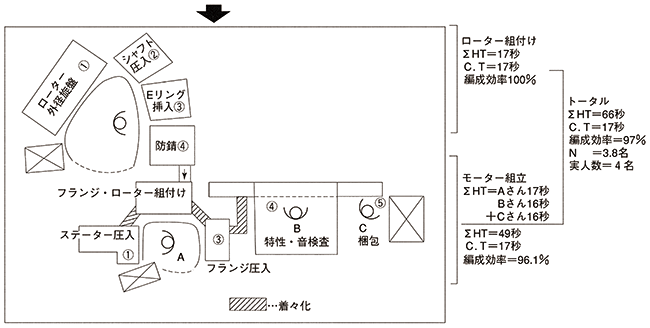

- 1)即実践

図1−9を見ていただきたい。上側は連結前、下側は連結後である。ローター組付けの1人Uラインと事例5でのモーター組立Uラインをドッキングさせた。その結果、ローター組付けとモーター組立間に仕掛り品はゼロになった。

- 2)新たなムダ発生

もう一度図1−9の連結後を見ていただきたい。ローター組付けは、1人UラインであるからEは100%である。したがって、Eのムダはない。ただし、C.T=17秒であった。

組立側は、C.T=19.2秒と2.2秒の差が生じた。連結による不同期のムダが発生したのである。

これは宿題にした。次回の即実践の時、とる予定である。

「2.2秒の壁をとれ」

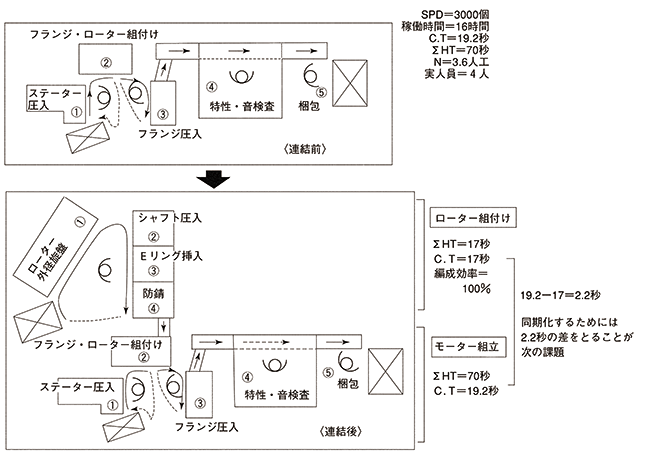

2.2秒の壁をとり、同期化連結Uラインにするため、再び即実践を開始した。

図1−10を見ていただきたい。結論からいえば、事例6の改善よりさらに1名少人化し、かつ同期化に成功した。編成効率Eも97%と、まあまあの数字である。

- 1)改善の切り口は?

改善の切り口は、H.TのM.T化である。これまでは人間中心の手待ちのムダをとり、効率を高めてきた。事例7では、それにプラスしてM.T化に着手することにした。手扱い時間H.Tを機械時間M.Tに置き換え、H.Tそのものを短縮しようという訳である。

- 2)改善内容

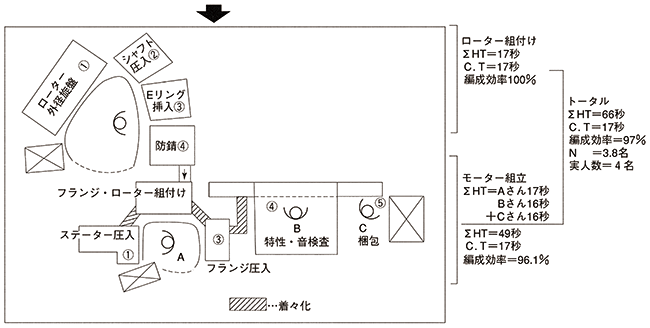

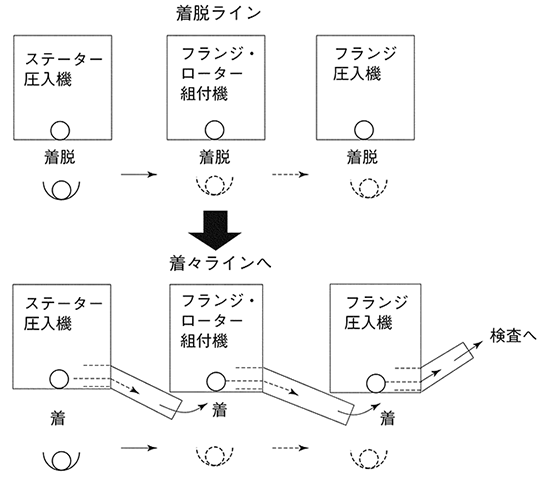

S社では、M.T化のひとつとして、着々化を行った。

組立Uラインの中には、ステーター圧入機、フランジ圧入機の3つの設備がある。この設備を使って作業するためには、設備にワークを取り付ける“着”と、加工後取り出す“脱”を繰り返すことになる。その“脱”の作業にはね出しを付けM.T化した。人間は、取り付けの“着”だけを行なうようにする。これを着々化という。図1−11がそれである。

|

| 図1−9 連結Uライン改善 |

|

| 図1−10 1個流し同期化連結Uライン改善 |

|

| 図1−11 着脱ラインを着々ラインへ |

- 3)改善の成果

着々化によってワーク取り付け、取り外しのH.Tを半分にすることができた。

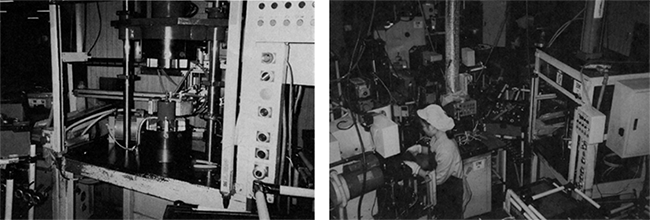

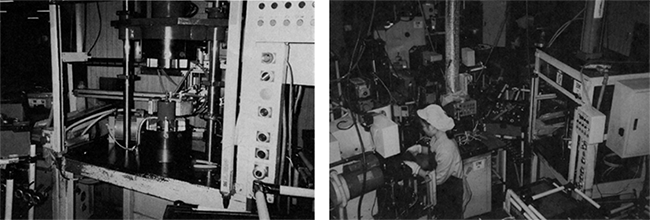

1回当たり5.5秒×3工程=16.5秒の短縮である。また、工程間の仮置きもなくなり、1個流しにリズムがつくようになった。(写真1−4参照)。

もう一度、図1−10を見ていただきたい、ステーター圧入からフランジ圧入までを2名から1名少人化している。ローター組付けを1名、モーター組立検査前まで1名の同期化連結Uラインの完成である。写真1−5がそれである。手前の女性がモーター組立のUラインを担当し、奥側の女性は、ローター組付けのUラインを担当している。

|

写真1−4 フランジ圧入機の着々化

(フランジ圧入後、ハンドにてモーターを

次工程に運搬してくれる) |

写真1−5 連結Uライン

|

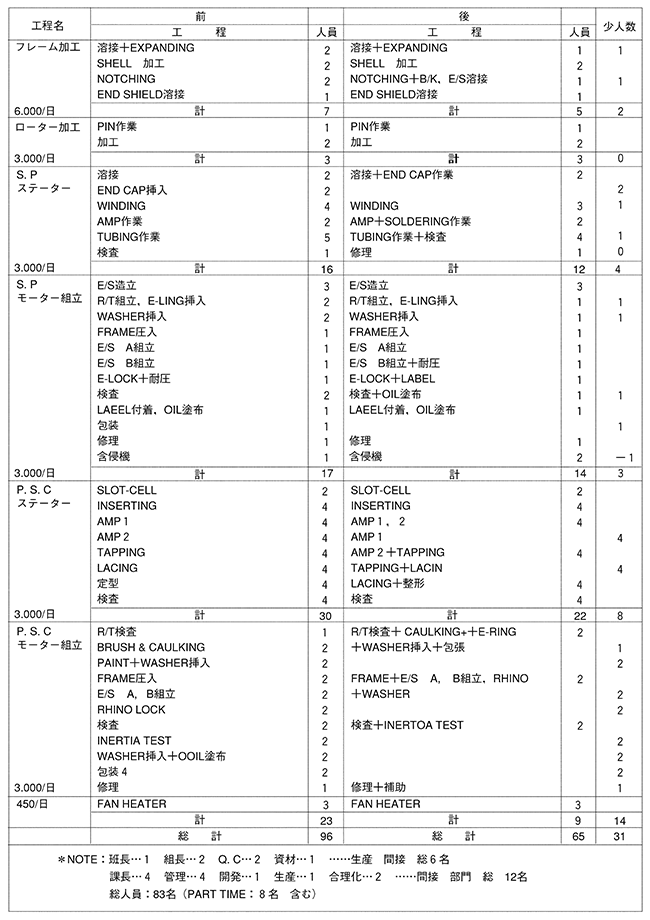

4.着々ラインの成果

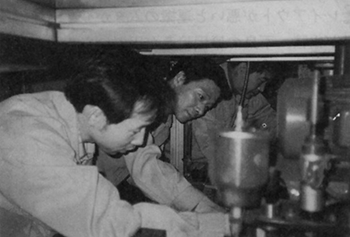

改善の目的は、利益向上である。利益の出ない改善は、改善といえないかも知れない。S社の場合は赤字を黒字にするという大目的があったので数字で見ることにした。表1−2。

| 表1−2 S社少人化ラインづくりの成果 |

|

少人化の成果は計31名。約1/3化少人化した計算になる。

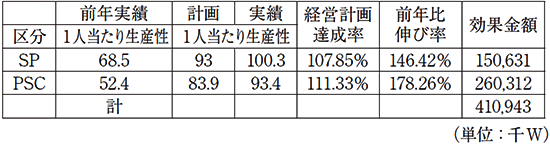

表1−3を見ていただきたい。1人当たりの生産性は、SPモーターで46%アップ、PSCモーターでは78%もアップしている。改善効果金額は4億1,000万W(日本円で5,500万円)になる。

その結果、利益率は改善前は−5%、改善後+5%、単月では、+13.5%の利益を出している。1年間で赤字が2ケタの黒字になった。成功の要因は崔副社長をはじめ改善プロジェクトメンバー(写真1−6)、そして多くの従業員、特に女性オペレーターの協力の結果である。

| 表1−3 生産性向上実績 |

|

|

| 写真1−6 即実践中の改善プロジェクトメンバー |

5.70%アップ成功の秘訣

第1の秘訣はレイアウト改善にある。

レイアウトが悪いと運搬のムダが発生、仕掛り品が山積、不良の原因追及が困難になる。不良のムダも大きい。不良発生が目で見て分かるレイアウトにすれば不良はすぐに1/2になる。

工場レイアウト改善の第1の着眼点は、まず国道をつくる。第2は各ラインの工程設計をイメージする。第3は通路に向かって対向Uラインを発想してレイアウトすることである。

第2の秘訣は工程ばらしである。

現ラインを否定する。特に直線ラインのムダは空手戻りが7%以上あるから、これをとる。その方法はUラインにすればとれる。

その時、ΣHT/CT=n人で少人化ラインをつくる。切り口はライン編成効率Eである。

第3の秘訣は長が決意し、命令することである。

S社崔副社長は、軍隊でいうと連隊長タイプで決断力を持っている。筆者はどちらかというと参謀である。赤字を黒字へという戦略プロセスはすぐに発想できるが、決断力がない。

筆者が迷っていると、崔副社長は「私の責任でやらせますからご心配なく」と言い、直ちに決断、命令として実行させる。この命令のおかげで成功したと思う。

第4の秘訣は改善専門の組織をつくることだ。

目的は、S社内に改善マンのプロを養成することである。写真1−6の改善プロジェクトメンバー5名のおかげである。

第5の秘訣は即実践の合言葉である。

S社での合言葉は、

(1) コンベヤーをばらし、立ち作業にしよう。

(2) Uラインをつくろう。

(3) シャフト中心の治具を設置しよう。

(4) 異常発生時はラインを止めよう。

第6の秘訣はM.T化である。

少人化の秘訣は、ムダとりもあるが、H.TをM.T化にすることだ。まず、H.TとM.Tの比率は7:3にもっていく。

第7の秘訣は2日間の即実践法

トヨタは2カ月に1回やれという。永続は力なりである。2日間の即実践を永続させ根気よくやる。そしてその日発見したムダは、その日にとる。

以上の7項目が70%アップさせた秘訣である。貴社工場もだまされたいと思い7つのポイントを実行すれば、工程ばらしの成果は出る。品質は保証する。

S社モーター工場の工程ばらしは、短期間で成功と思う。96名を65名に。少人化31名少人化率約30%だからである。

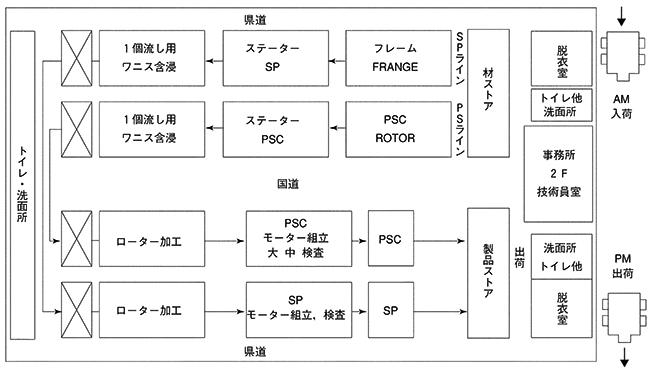

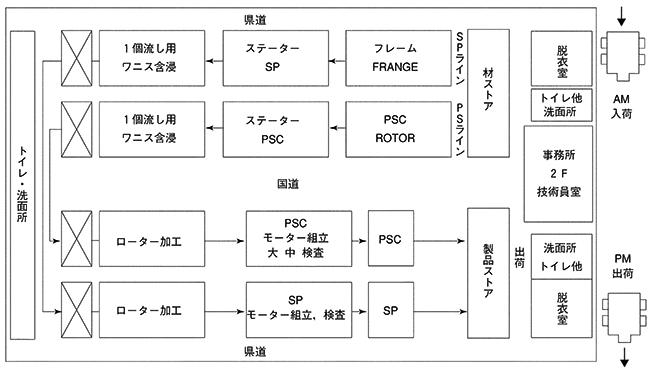

もう一度、図1−4の改善後の工場レイアウトを見てほしい。PSCとSPの2機種を生産しながら、工程分断が随所におきているからである。

S社は工場ばらしは、お金の都合上できなかったのであるが、紙上では自由にできる。皆さんはどのような「工場ばらし」をしますか、自由に発想してほしい。

- 面倒でも、もう1回、3年後のPQ分析をする。PSCとSPモーターの量産工場とする。

- 加工機経路分析も同じとする。

- レイアウト構想

1)中央に国道。国道にそって内側にPSCライン。外まわりに量の少ないSPのラインをレイアウトする。

2)工場の窓側は県道。

3)事務所は中央に中2階、両側に休憩所、トイレ、洗面所、脱衣所。小休憩所はラインサイド。

4)左側入口は材料ストアー、右側出口には製品ストアー、かんばん化し後引きにする。

5)AM、材部品入荷、PM、製品出荷、こうすれば間接人員が1/2になる。図1−12参照。

|

| 図1−12 私の工場ばらし案 |

-

- 当連載は「工場レイアウト改善技術」より。

|