| |

|

1.工場ばらしの目的

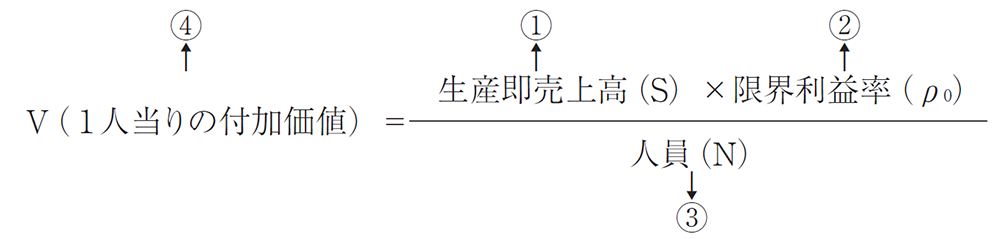

工場レイアウト改革の目的は1人当り付加価値(V)をあげることにある。

Vはご存知のように

その方法としては、まず①のSをあげるためQ、C、Dのムダ、特に納期遅延のムダをとる。可能なら受注後、即納するしくみをつくる。次は②の不良、手直し、クレームの原因を除去し限界利益率  をあげる。 をあげる。

最後に最も大切な分母の③で、少人化のラインをつくり物造りに要するNを下げれば④のVが向上し、みなさんの会社の付加価値経営が成功し従業員が幸福になるというストーリーである。

従って、工場ばらしの目的は、少人化工場レイアウトにあるといっても過言ではない。

2.プランジャー、プレート工場のレイアウト改善

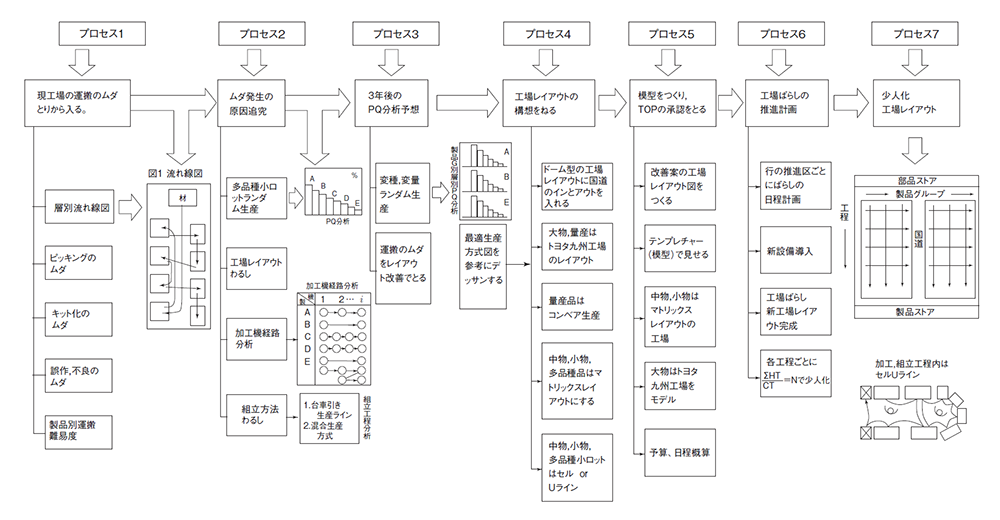

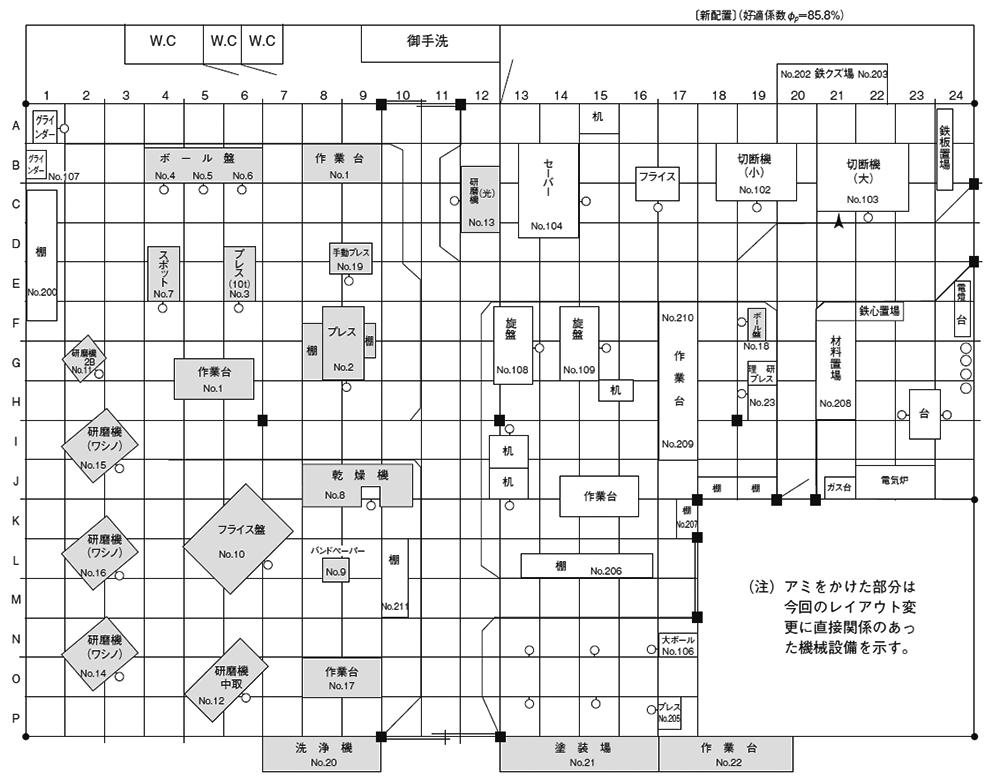

プロセスに従って説明しよう。図1-1が工場ばらしのプロセスである。一覧して概要がわかるように図化してみた。

|

| 図1-1 工場ばらしのプロセス |

プロセス1.運搬のムダとりから入る。

トヨタ7つのムダのうち、最もわかりやすいのは運搬のムダ。現場を見ながら製品別に物の流れに従い、流れ線図を書いてみればすぐにわかる。

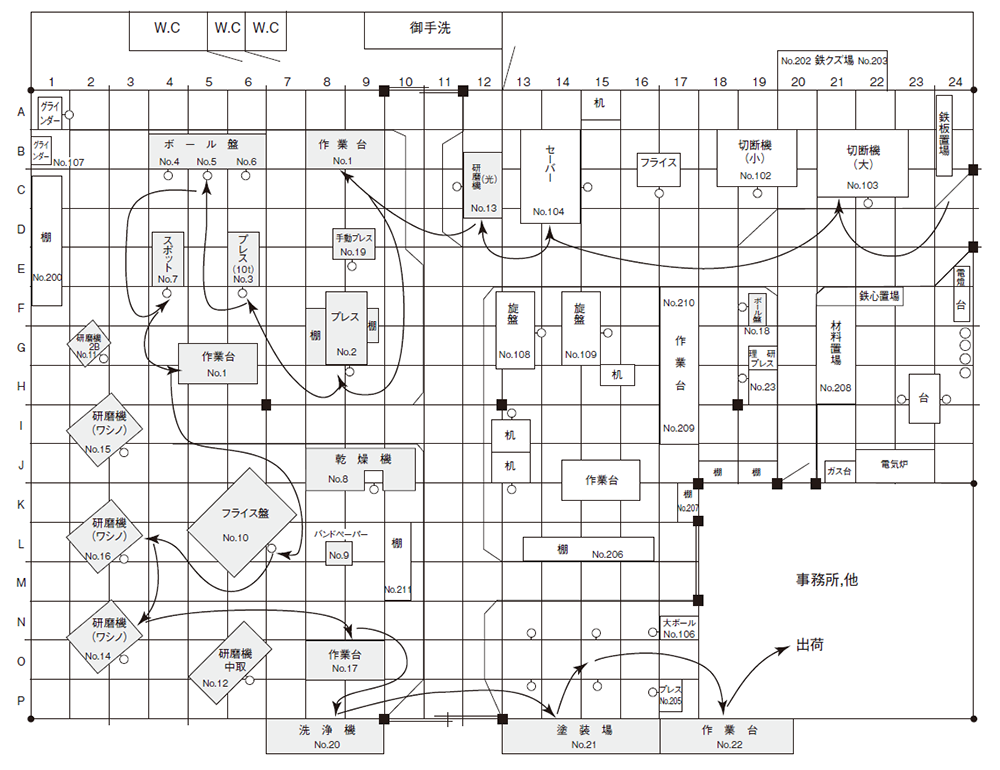

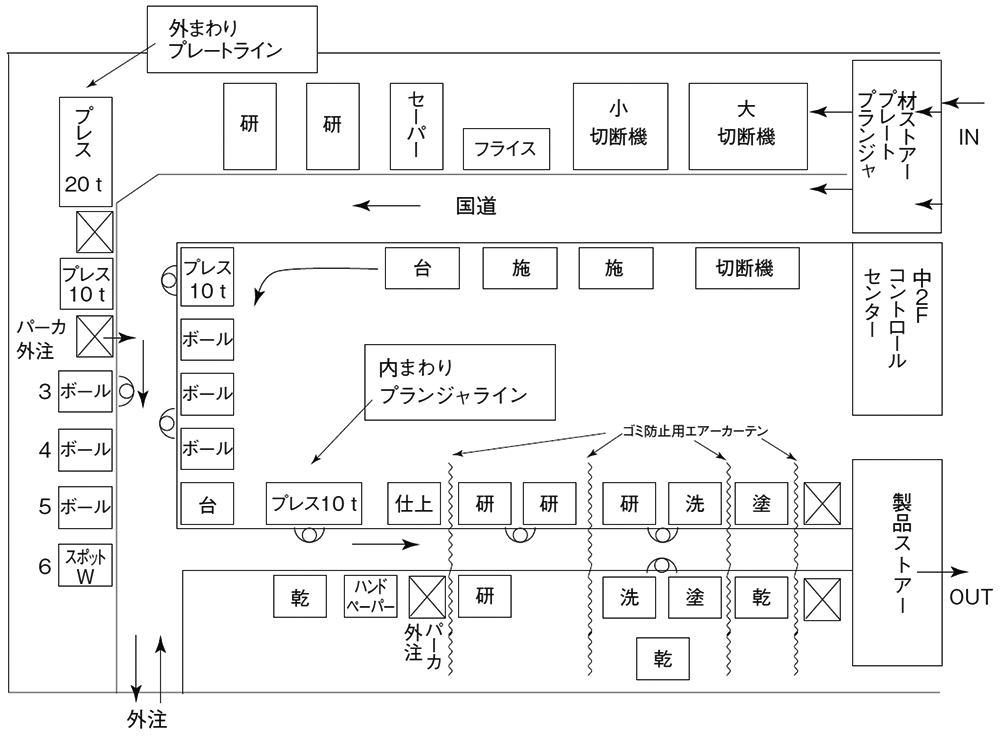

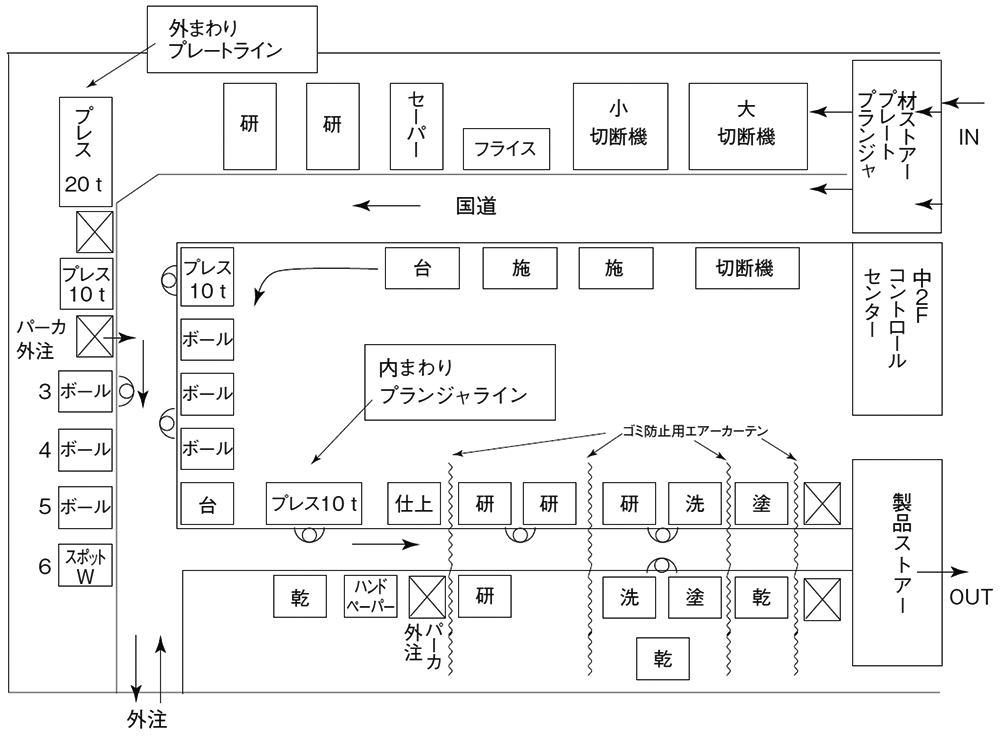

製品を2種類以上つくっているところは、層別流れ線図にする。たとえば、プレートとプランジャーをつくっている工場は、プレートは実線、プランジャーは点線でもよい、または色別でもよい。図1-2はプレートの流れ線図である。プランジャーは省略。

組立工程がある場合はピッキングのムダ、品種が多い場合は、品種別、組立工程別、キット化のムダ、同時に誤作、不良のムダを摘出することが大切である。

参考資料1の製品別運搬難易度評価係数でもかまわないが、時間がかかるので省略した。要は整流化の流れづくりであるが、トヨタ以外の工場は特種ものの特急が多いランダム生産になるので、それに対応した工場レイアウトにしなければならない。

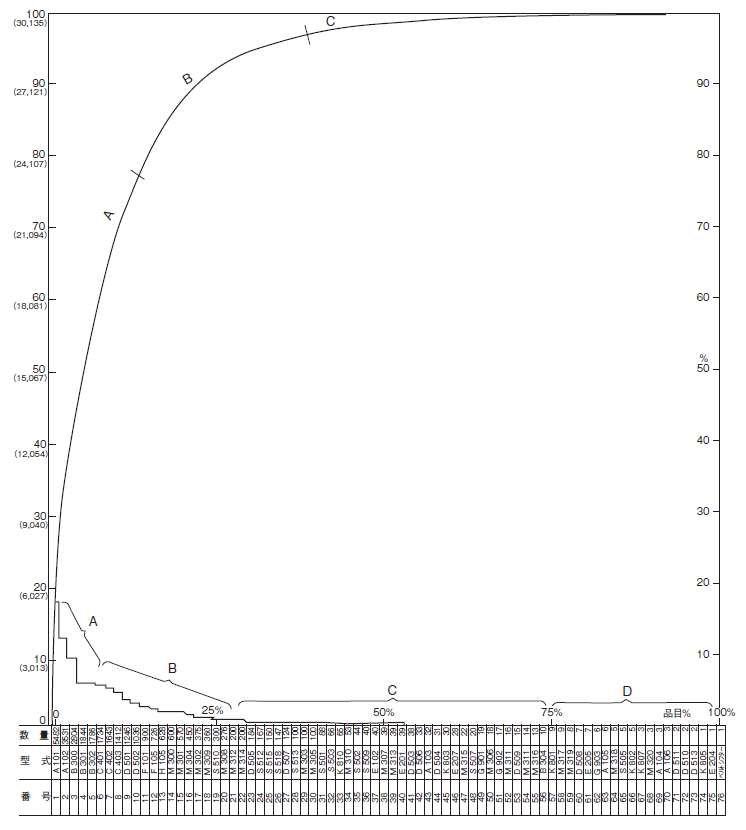

- 現状のPQ分析(A,B,C分析)をして多品種小ロットの実態を把握する。

現状は多品種小ロットであるが、3年後は多変種、変量、ランダム生産といった工場がふえてくると思われる。東京のビルと同じように同じビルはひとつもない。昔は図1-2のような2:8型が多かったが、現在はどこの工場に行っても3:7型か4:6型が多いので、製品グループ別の多段PQ分析をつくる必要が生じてきた。

- 流れ線図をつくる。

図1-2のような流れ線図をつくる。理想は直線である。

|

| 図1-2 流れ線図 |

プロセス2.ムダ発生の原因追求

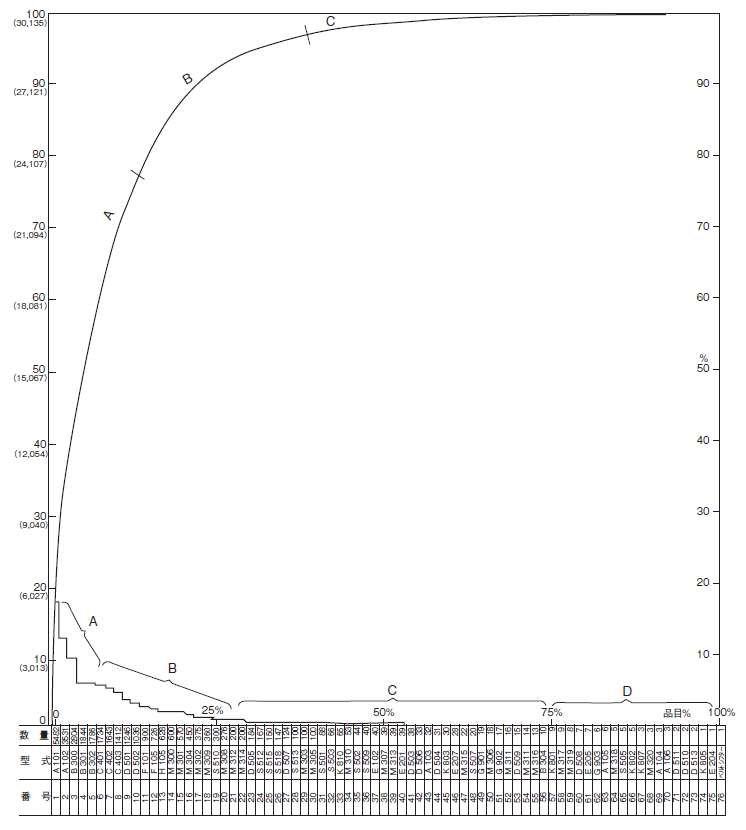

図1-3-1は昔(S40年)のPQ分析である。直感的にA、B、C、Dに分類してみると

| |

A=3機種

B=18 〃

C=35 〃

D=20 〃

|

計76 |

|

| 図1-3-1 昔のPQ分析(S40年) |

|

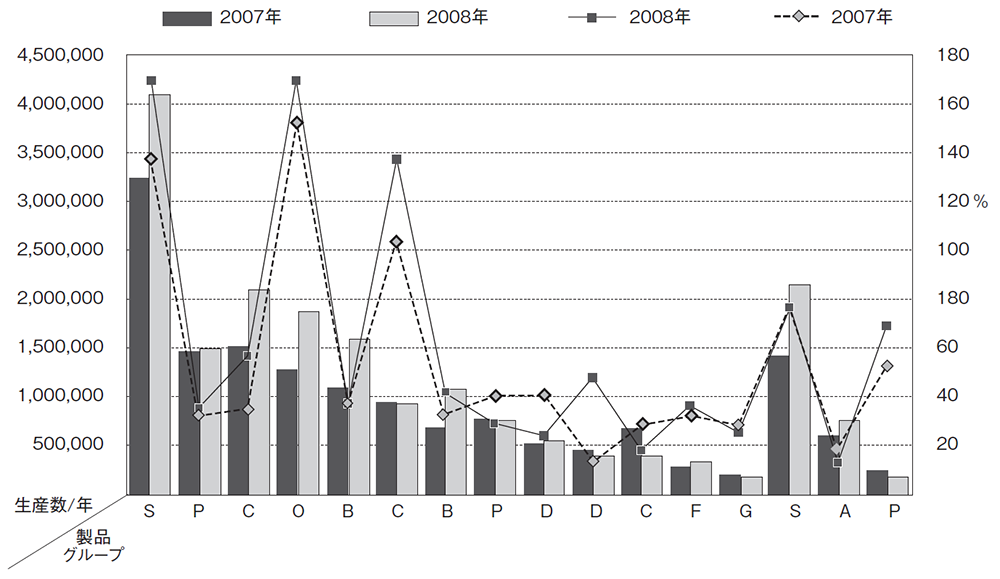

| 図1-3-2 品種グループ別PQ分析(O製品のグループ別PQ分析) |

パターン的には今も昔も余りかわらない。品種数が多くなっただけかも知れない。原因は、多品種、変種小ロットになっても、工場レイアウトは昔流の機種別レイアウトでつくっているものだから、機種替えにともなう段取り替え、物の停滞、積替え、運搬のムダが発生しているのである。

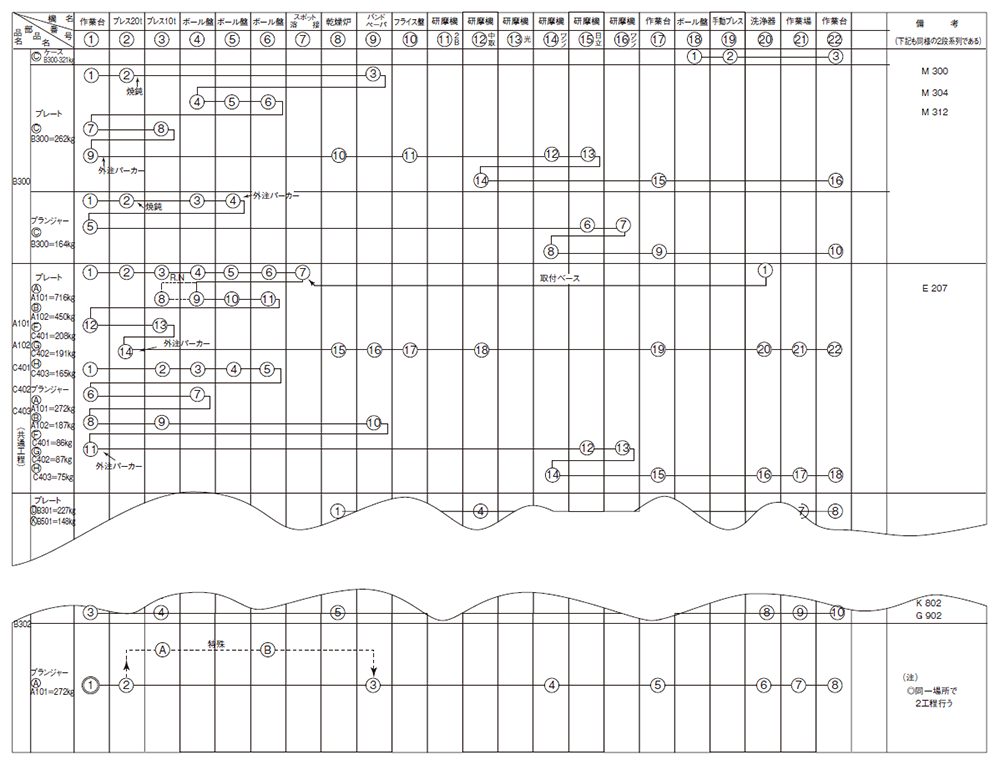

昔は品種が少なかったので、図1-4の通常の加工経路分析でよかったのであるが、現在は変種型の多種、小ロット、アトランダム生産だから表1-1のように製品Gに層別した加工機番を明示した加工機経路分析表をつくる必要がある。理由は変種アトランダム生産にともない特殊装置や設備が増えたからである。

組立工程が入る場合は、欠品防止用の組立工程表をつくる必要がある。

組立工程表を利用して、工程別、オーダー別キット化が必要な時は部品ストア及び冷蔵庫(ラインサイド小ストア)が必要になる。図1-3-2は中堅企業の最近のPQ分析図である。参考に。

|

| 図1-4 加工機経路分析表 |

|

| 表1-1 製品グループ別加工機経路分析表(層別法) |

材料切断の準備工程がぬけているので追加すること。

工場レイアウトとは物の流れづくりであるから、国道をどこに決めるかがポイントになる。製品の加工経路がレイアウトの基本的条件になるから、製品グループ別の加工機番別の経路分析が重要になる。

プロセス3.3年後のPQ分析の予想

予想は当らないが、ケイタイ電話のように多種、変種、小ロット即納が要求されると仮定して、製品G別PQ分析をつくった方がよい。

売上げ成長率は、池田首相の倍増計画ではないが2=(1+i)10、年率7%の成長率と仮定して、設備台数を計算する。

プロセス4.工場レイアウトの構想をねる

トヨタ九州工場のレイアウトのように、整流ラインづくりの場合は、どんな工場でも国道をどこに設置するかで、ほぼ、レイアウトの構想は決まる。

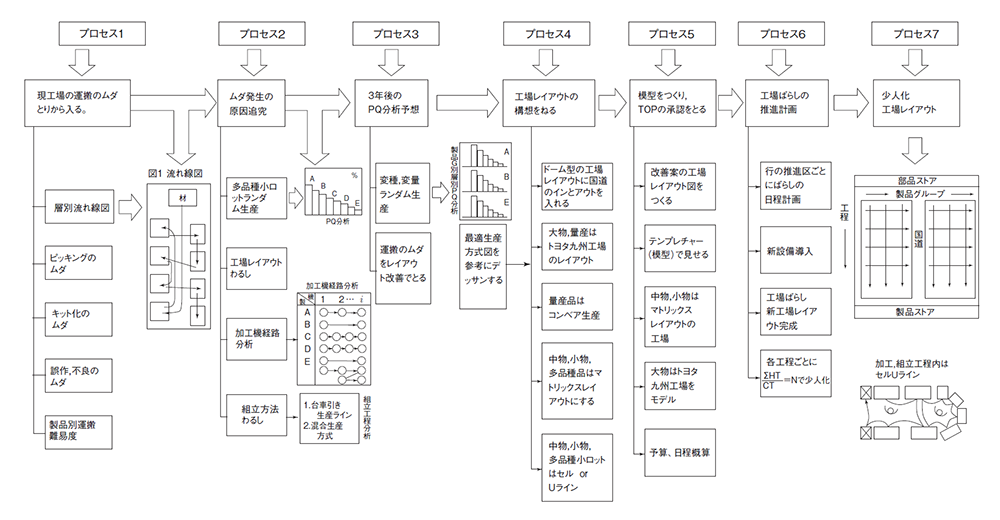

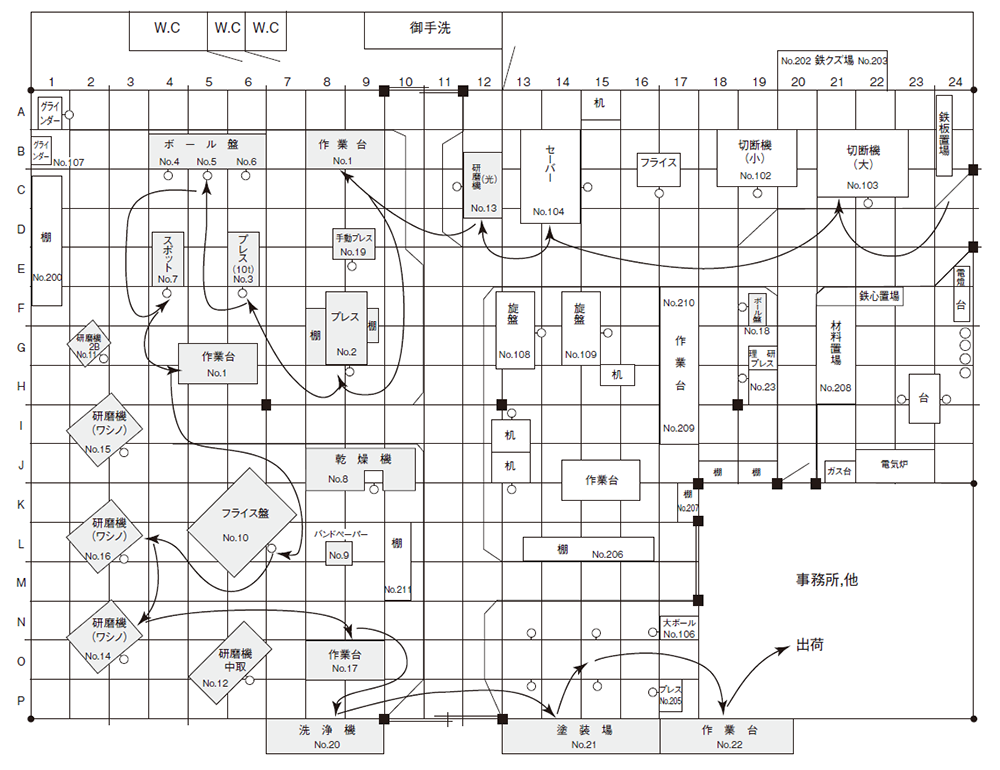

A社の場合は、表1-1 製品別加工機番経路分析表によると、プレートが主体になるからプレートを外まわり、プランジャーは内まわりという構想になる。ライン間が国道になる。コントロールセンターは中2階がよい。事務所を移転する。右とりの左まわり(機械工場の場合)にする。INが材料ストア、OUTが製品ストア、受注後即納体制をきずく構想にする。

プロセス5.工場レイアウトの模型をつくり、Topの承認をとる。

このプロセスはどこの会社でもやっているし、共通事項につき省略する。

プロセス6.工場ばらしの推進日程計画をつくる。

これも共通につき省略。

プロセス7.少人整流化工場レイアウトにする。

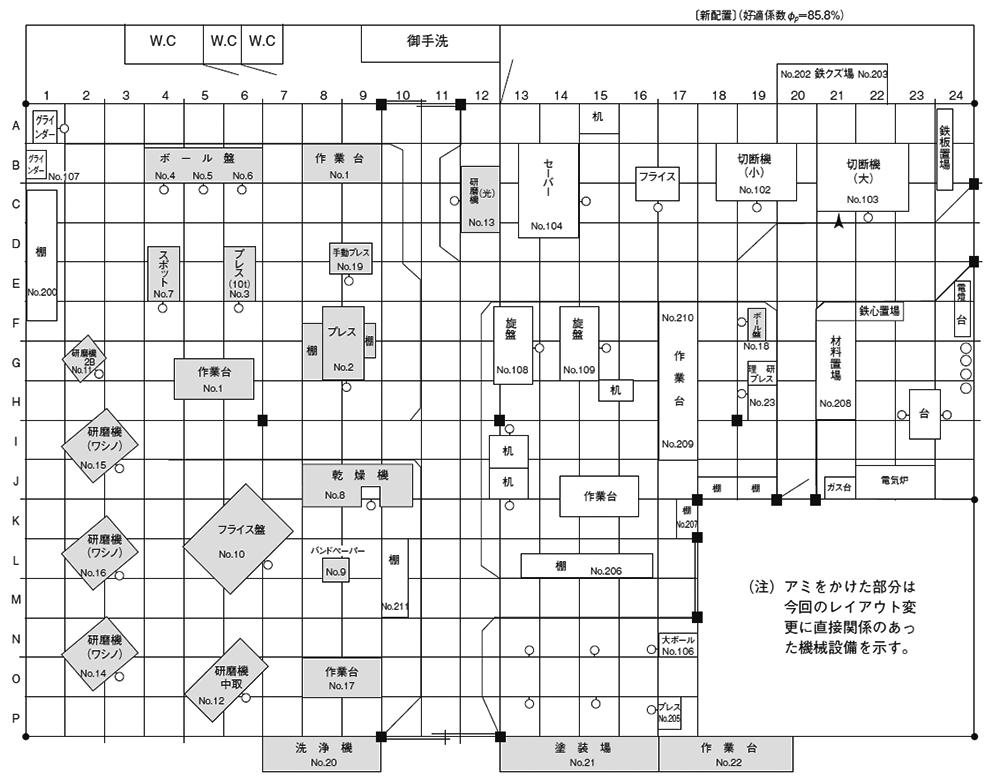

図1-5のとおり、本例は参考文献5よりの

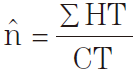

- プレートライン、プランジャーの整流化ラインをつくり、ライン別に手扱い時間の和、ΣHTを求める。

- CTを計算する。

- 適正人員(少人化)

を求める。 を求める。

|

で求める。くわしくは応用実践篇 S社モーター工場の工程ばらしをみてほしい。 |

|

| 図1-5 プランジャー、プレート工場の整流化ライン工場レイアウト案 |

|

| 図1-6 好適化係数による工場レイアウト案(参考文献5より) |

- <参考文献>

- 1. 工程ばらしのノウハウ 拙著 日刊工業新聞社

- 2. 不良を出さない、つくらない、入れないしくみづくり 拙著 日刊工業新聞社

- 3. 中国に負けない工場 拙著 (株)新技術開発センター

- 4. 工場管理 1994年10月 野口恒氏レポート

- 5. 機械配置改善の技法 新郷重夫著 日刊工業新聞社

- 6. 工場レイアウトの技術 リチャード・ミューサー著 十時昌訳 日本能率協会

- 7. 工場管理(新しいジャスト・イン・タイム生産方式 連載) 拙著 日刊工業新聞社

- 8. 図説ローマ 都市建築の2000年 河辺泰宏氏 河出書房新社

- 9. 儲かる! 1人生産方式 拙著 (株)新技術開発センター

- 10. 進化するトヨタ生産方式 拙著 (株)新技術開発センター

- 当連載は「工場レイアウト改善技術」より。

|