| |

|

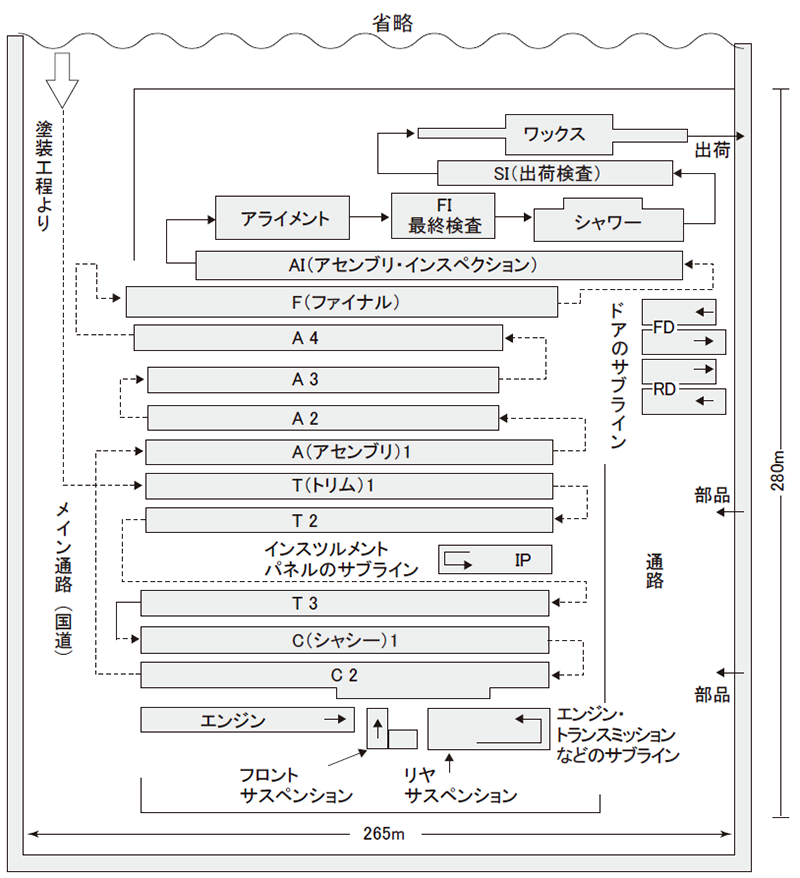

1.「日本一の工場レイアウト」と推薦している9つの理由

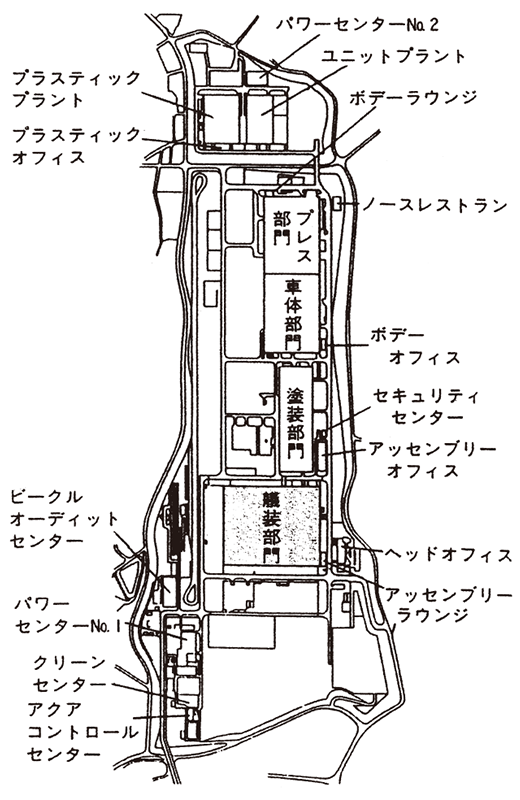

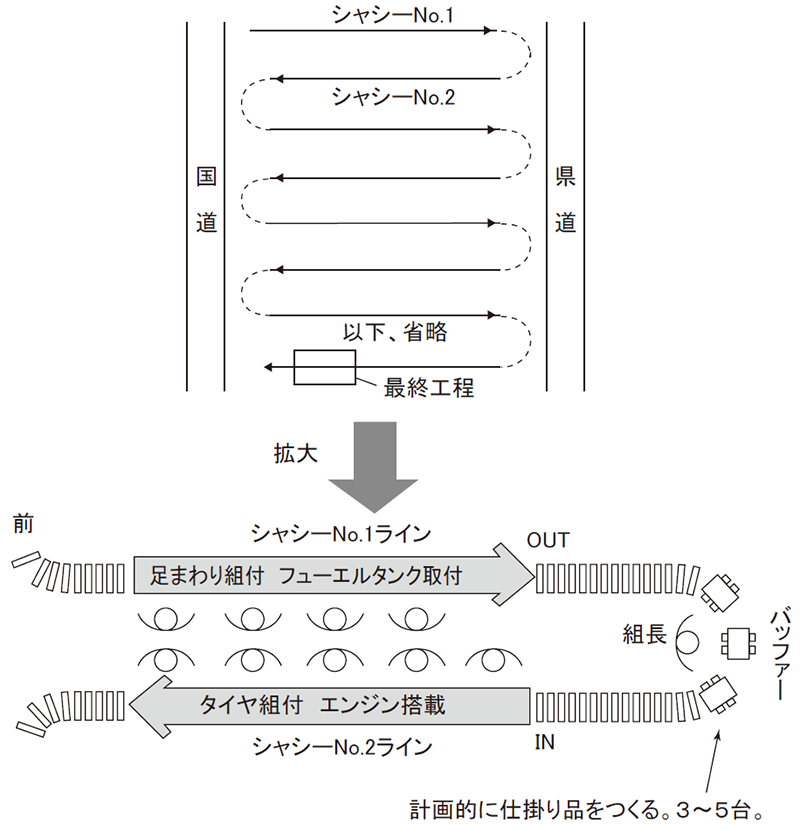

まず、図2−1の全体レイアウト図を見てほしい。工場全体が直線になっている。ベンツの新工場に似ている。こまかくいうと

|

| 図2−1 トヨタ自動車九州の宮田工場施設配置図 |

|

|

- 自然環境との調和

(1)緑のなかの工場

(2)調和のとれた工場のカラーコーディネーション、明るい工場

- 工場全体のレイアウトは大工程順の直線

(1)部品(ユニットプラントプラスティック)工場からスタート

(2)本体はプレス、車体、塗装、艤装、検査出荷になっている。

- 組立(艤装)ラインは国道に対して工程順の11本の対向Uラインでレイアウトされている。

(N社の場合は併行)他工場ではまねのできない独創性がある。

- 5車種の混合生産(組立)に成功、工程別製番別キット工程はない。水すましも少ない。

- 人にやさしい座作業の是認

(1)楽々シートの導入

(2)難作業改善(TVAL)の推進

- 工程での品質のつくりこみ

(1)IN、OUTの1人持ち

(2)チェッカーはグループリーダー(昔の班長)

- HT→MT化、AT化(溶接工程95名)と高い。(少人化ラインづくり)

- 音のしないプレス工場、押すだけの段取り替え、4500トンで5分。

- 4:6型の工場建屋(参考資料篇参照)

- 1人当りの生産性Vの高い工場(推定)

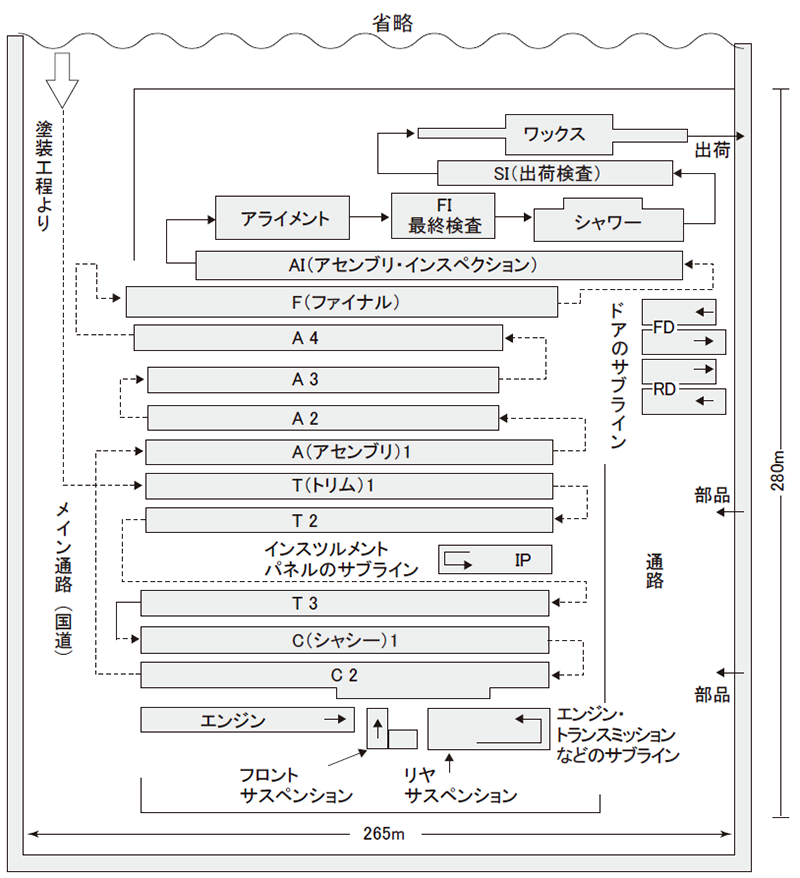

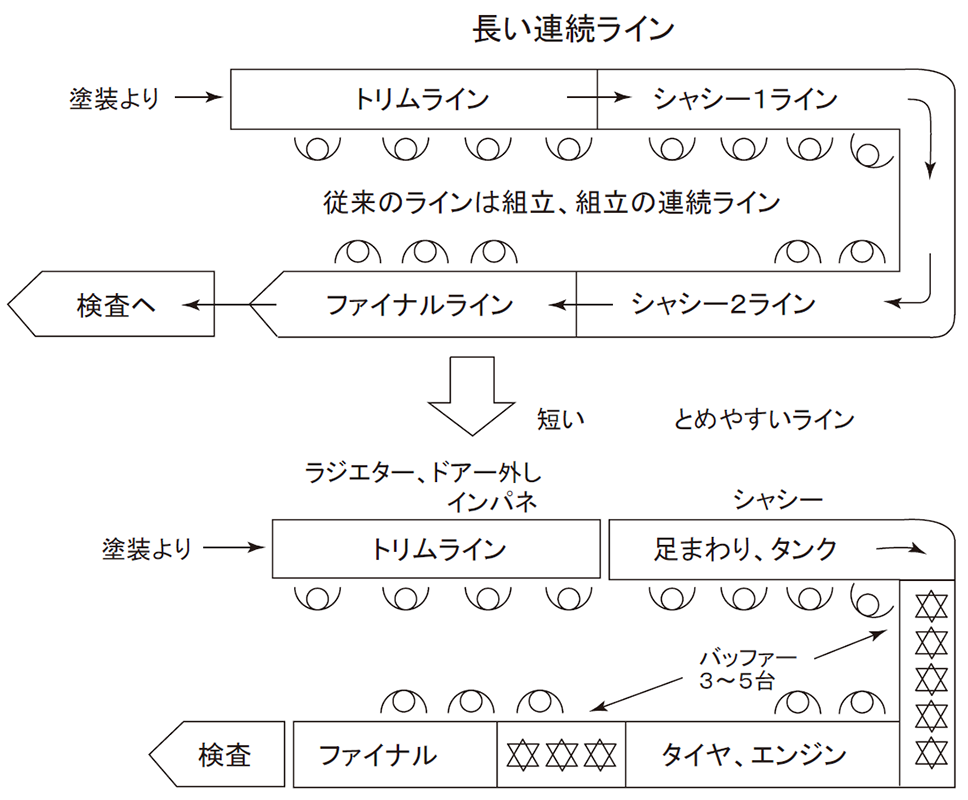

2.工程別に分けた11本の自己完結型ライン

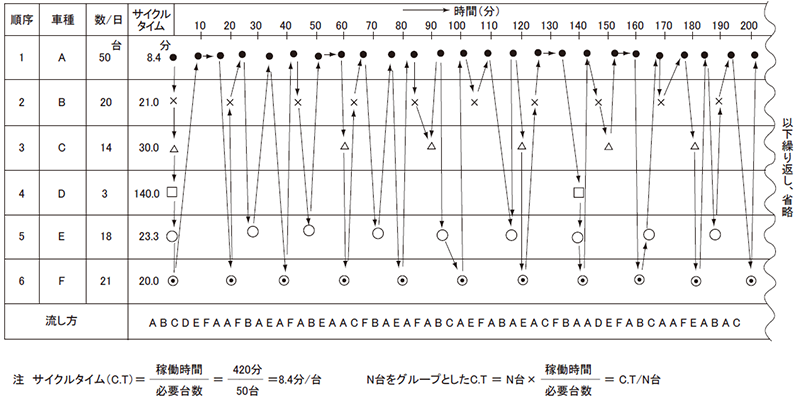

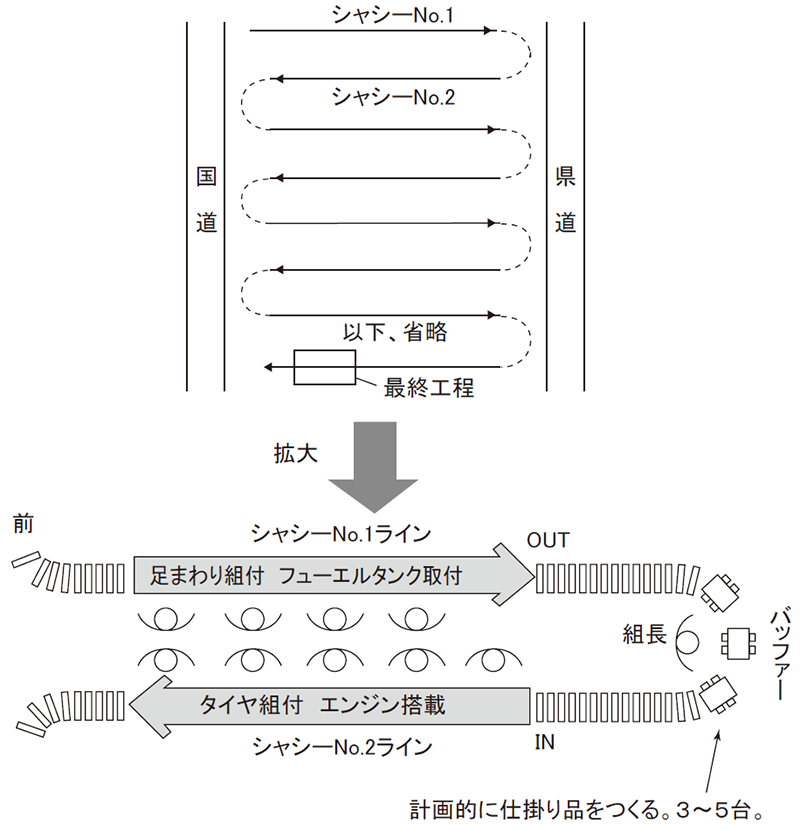

九州工場の特色は艤装工場がほぼ正方形(東西280m、南北265m)に近い形をしている。従来の3〜4本でつながっていたラインと異なり、組立ラインは機能別に11本に分かれ、並列的に配置されている。

まず中央部から下にT1、T2、T3の配線、配管、インスツルメントパネル組み付けの前艤装ライン、C1、C2の足回り部品やエンジンの組み付けライン、また中央部に戻って今度は上にA1、A2、A3、A4、F、A1といったウィンド接合、内装、タイヤ組み付け、ドア取り付け、液体注入、検査の後艤装ラインが配置されている(図2−2)。

|

| 図2−2 国道に直角にラインを突当てたレイアウト |

3.一滴の油もない、虫の音も聞こえるプレス工場

プレス工場内に入ってまず感ずるのはすっきりと見事にカラーコーディネーションされていることと、ラインスペースが広くとってあるために開放感があることだ。特にカラーコーディネーションに気を配り、人の目線より下はブルーとホワイトで統一され、危険色は一切使っていない。

プレス工場といえば、かつては油と騒音の印象が強烈だ。しかし、工場内や道路には油は一滴も落ちていない。工場敷地内に降った雨水は、そのまま周囲の農業用の貯水池に流れ、農業用水としても使われるので、「油が絶対に漏れない」ようにと全従業員にその意識が徹底されている。

またバンパー塗装ラインでも、トヨタグループでは初めて水系パワーウォッシュ洗浄を導入するなど、自然や地域への環境対策がかなり配慮されている。

消音・制振対策も徹底している。4000トンプレス機は、床に敷きつめられた厚さ372ミリの防振バネで振動が吸収され、同機が発する轟音も機械全体を覆った防音カバーにより全く聞こえない。夏や秋には虫の音も聞こえるほどの静けさだという。

「明るくて、静かで、清潔な工場は女性や高齢者に気持ちよく働いてもらう不可欠な条件だと思います。その点で、この工場は随所に工夫や改善をしております」(加藤常務・工場長)

工場内はチリひとつ落ちてなく、すっきりしている。プレス工場での不良発生の原因はほこりである。ほこりを出さないことが何よりの不良対策だ。このため、工場内の整理・整頓は徹底して行われている。その結果として、不良発生率がかなり低いためロットサイズは他の工場と比べても半分ぐらいと小さくなっている。

1本のラインの長さは大体100メートルぐらい。ここに、15〜20人の人たちがグループを組んで働いている。この他、工場の一角にインスツルメントパネル、エンジン、トランスミッション組み付けなど5つのサブラインが配置されており、ここでも10人ぐらいの人たちがチームを組んで働いている。それぞれのラインの仕事は自己完結型にまとめられていて、各グループに自主運営させている。そのために、グループをまとめる職長の役割は大きく、責任もある。

部品は南北にある入口から最短距離でラインの脇に運ばれてくる。入口にトラックが横づけにされて、部品を台車にのせる。何台かの台車が連結されて、けん引車に引っ張られ、部品が所定の場所に運ばれていく。従来の長いラインではくねくねとつながっていたために、部品を台車で運ぶにも大きく迂回しなければならなかった。しかし、この工場では各ラインが並列しているので、同じ方向に直線的に最短移動ができ、きわめて効率的だ。

「従来は部品組付の要素作業(取り出し、セット、ナット回しなど)を各ステーションの作業のなかに散在することを認めてきました。そのため、組立作業は脈絡に欠けた要素作業の組み合わせとなり、作業者にとっては仕事の意味がわかりにくくなっていました。しかし、今度の新しいラインは配線なら配線、配管なら配管といったようにそれぞれの機能別にまとめ、それらの機能を成し遂げるために作られたわかりやすいラインになっています。だから、作業者はクルマ作りにおいて自分がいまどんな役割を果たし、どんな仕事をしているのか、よくわかる。」

「長いラインと短いライン、どちらがラインを止めやすいかといえば、やはり短いラインの方です。長いラインの方は、いざラインを止めるとなると、心理的なプレッシャーがかかります。」(加藤常務・工場長)

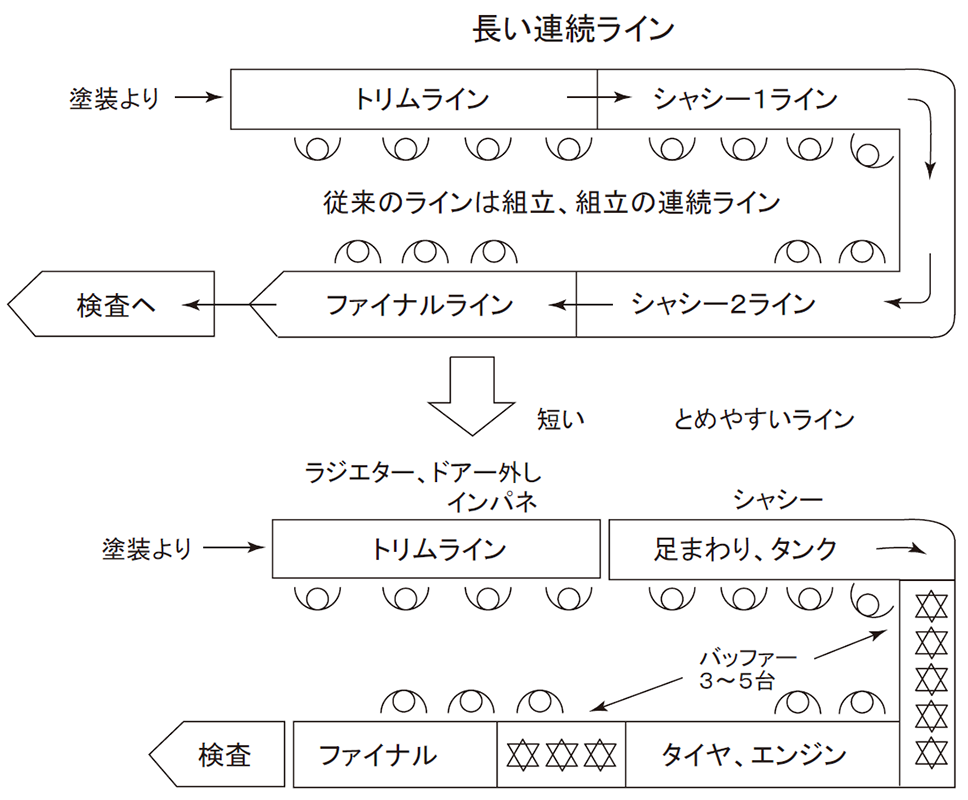

|

| 図2−3 ライン間にバッファーを設け人にやさしいライン設計に改良 |

ラインを止めてトラブルに対応できる時間はタクトタイム(現在、1.71分/台。1台のクルマを作るのに102秒かかる)から考えて最大で5分位であるという。

ところで、新しい組立ラインは従来の長いラインと異なり、11本のライン間に図2−3のようなライン間に5台位のバッファーを設けトラブル発生時、ラインをとめても、人に迷惑をかけることがないから人にやさいしいライン設計になっている。

4.人と機械の共存を徹底して追求

新しいラインではトヨタ自動車がこれまで経験した「自動化の教訓」が徹底して生かされている。その教訓とは、次の点である。

- モノ作り(クルマ作り)はあくまでも人が主役。「人が主役の、人を大切にしたライン」作りを目指す。

- 自動化するにしても、まず人がやった方がいい作業と機械に任せる作業を分け、「人と共存できる自動化」を徹底して追求する。

- 自動化はインライン化、メカニカル化が基本。自動化機器は機構をシンプルにし、作業者にとって分かりやすく、扱いやすい仕組みにする。

例えば、エンジンやシャシーの組み付け工程。これら大物部品の組み付け作業は、ボルトを締め付ける場合、非常に高い締付力が求められたり、もし品質不良が発生したら、そのリスクが大きいため、人手に頼るのはムリで、自動化が積極的に進められた。

しかし、いざ自動化するとなると、そう簡単ではない。ボデーとエンジンやサスペンションの位置合わせが難しいからだ。そこで、まずワーク精度を向上させ、次にボデーを位置決めしてクランプし、最後にエンジンやサスペンションを位置決めして合体させる方法が取られていた。

これらの自動化工程は機器や装置も複雑で大掛りとなり、スペースも広くとるため、連続作業のラインから分離(隔離)してオフライン化されていた。

こうした大規模な自動化機器は作業者に圧迫感を与え、専門知識がないと簡単に扱えない。すると、作業者はどうしても敬遠するようになる。そうなれば、仕事のやりがいや達成感も湧いてこない。「モノ{クルマ}作りの主役は自分たちだ」という気持ちは起きてこないのだ。

そこで、新しいラインでは「人が主役の、人を大切にした」クルマ作りの考え方を明確にし、「人と共存できる自動化」を徹底して追求した。具体的にエンジンやシャシーの組み付け機はコンパクトにしてインライン化を図り、また作業者が扱いやすいように機構をできる限りシンプルにわかりやすくして、簡単に扱えるよう工夫(メカニカル化)した。

機械に人が使われるのではなく、人が機械を使う「人が主人、機械は下僕」の哲学がすべての自動化工程に貫かれたのである。

また、デッキング工程でも、ボルト、ナットのセットは人手で行っており、一方締め付け力のいる増し締め作業は機械がやっている。ロボットでもこの作業をやらせてみたのだが、微妙な感覚が必要なセッティングは人の方がうまくやれるようだ。これなども「人と機械の共存」の一例である。

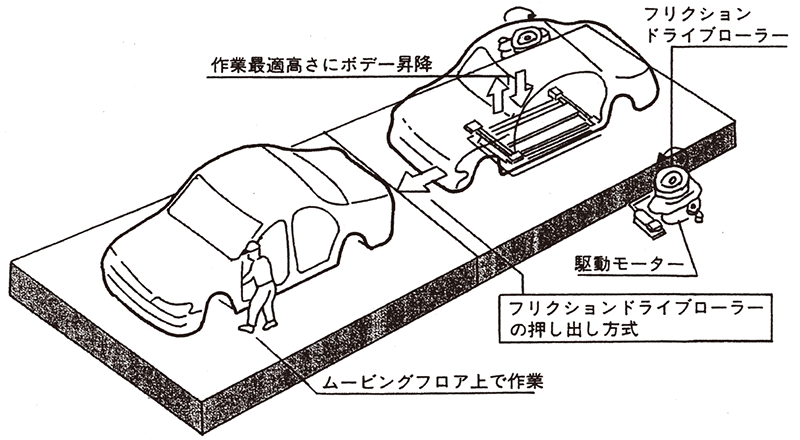

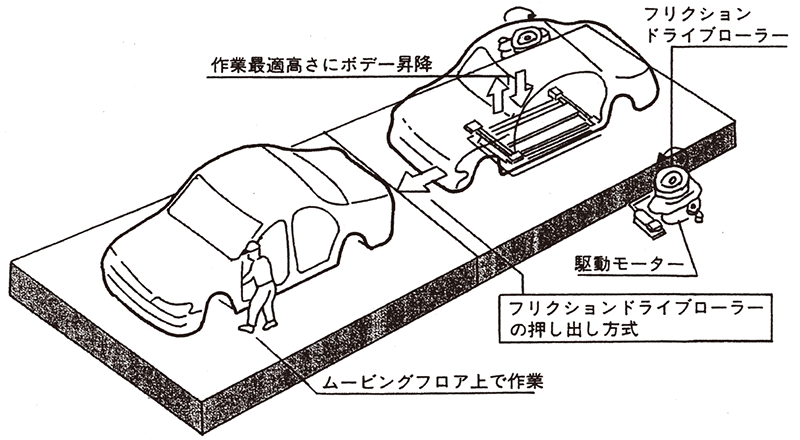

さらに新ラインでは作業負担度の大きい、きつい作業を一掃したことも大きな特色である。例えば、腰をかがめたり、中腰の姿勢をとったりするきつい作業をなくすため、ボデーの組立てラインに最高600mmまで自由に上下できる本格的なリフト付き台車を導入した。これで、作業者が最も作業しやすい高さに車体を調整できるようになった(図2−4)。

|

| 図2−4 リフト付きフリックションムービングフロア |

トヨタ自動車の開発した作業負担度を定量数値化しどの作業が負担度の大きい、きつい、いやな作業かを発見し、改善を進める方法をいう。TVALとはTOYOTA Verification of Assembly Lineの略で、作業負担評価改善推進法のことである。

「人が主役」ということで、機械(機器)類やワゴン台車のメンテナンスはそれぞれ担当者が決まっていて現場の作業者が責任もって行っている。AGVと呼ばれる無人搬送台車でもそれぞれ担当者がメンテナンスを行い、使用状況はどうか、故障はないか、台車の「健康状態」を毎日キメ細かく管理している。小さな部品を入れるラックの棚も自分たちが使いやすいように手作りで工夫し、改善している。

5.随所に見られる人にやさしい改善と工夫

各ラインごとに「作業訓練コーナー」が設けてある。例えば、配線ラインなら、クルマ作りで配線ラインがどんな役割をしているのかを理解し、具体的な配線作業の内容、それぞれのパーツの機能を覚え、実車を使ってその技能を身につける。このコーナーの運営は職長に任されている。

工場の一角には「ミヤタ・アッセンブリ・パーク」と呼ぶ情報コーナーもある。ここに来れば、組立ラインのすべての情報がわかるようになっている。どんなサークルがいま、どんな活動をしているのか、自分のところのラインの成果はどうか、など現場のさまざまな情報が一目でわかるように展示されている。また、組単位に休憩所が設置されており、情報交換したり、コミュニケーションを図ることができる。

工場内にはこの他「コンフォートステーション」と呼ぶトイレや洗面所が設置されている。きれいで、スマートな外観になっているため、一見すると、はてここはどんなコーナーかと迷うほどだ。仕事の合間を利用してホッと一息休めるホットコーナーもある。自販機もおいてあり、清涼飲料を飲みながら、ひと休みできる。

部品棚の高さを1.5メートルと低くして、工場の端まで見通すことのできる視覚的なゆとり、目も疲れない、見やすくて、すっきりとした全体ライン稼働状況管理盤、かつての四角形から角かどがとれて丸くなった工程アンドンなどがゆったりとスペースをとった開放感のあるラインをかもし出している。女性や高齢者を始め誰もが「気持ちよく働けて」しかも「人を大切にした」改善や工夫が工場内の随所に見られるのである。

トヨタはいま、一方で「人を大切にした」職場や環境作りを進めると同時に、他方では働く人たちが自分の仕事にやりがいや達成感を感じ、改善意欲や向上心を持てるようなインセンティブをどう引き出していくか、難しいこれら2つの課題に取り組んでいる。

機能別に分けた自己完結型の新ラインでは、現場の作業効率は大いに向上した。(以上、参考文献4)

さて、最も困難な混合生産方式に入ろう。

|

| 図2−5 不良を次工程に出さないライン内レイアウト |

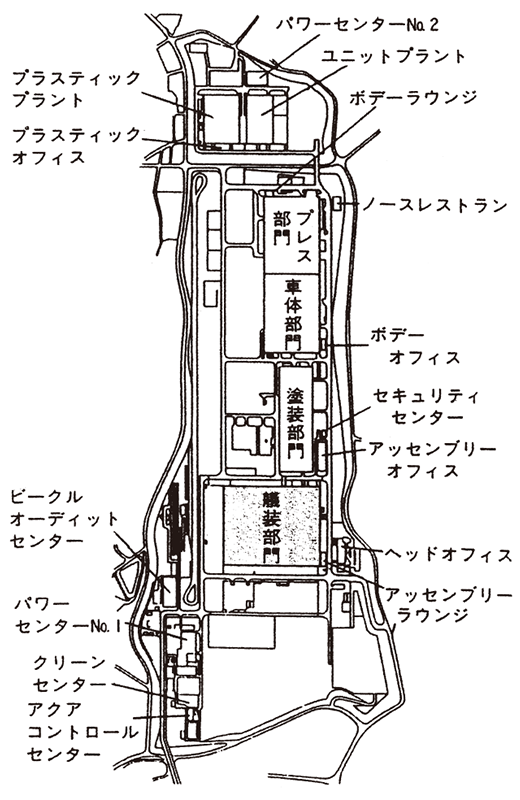

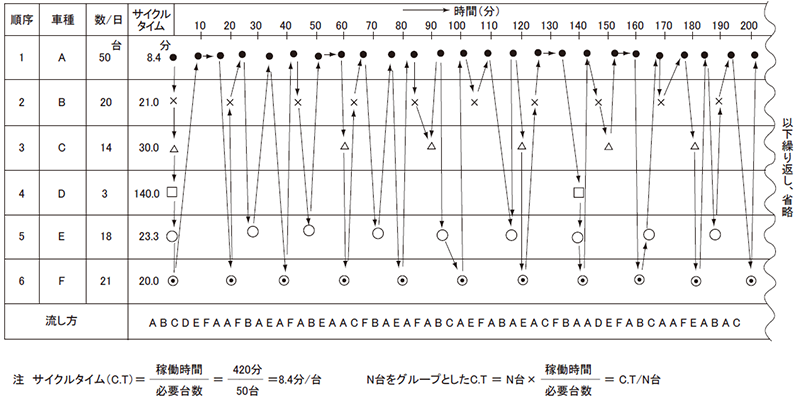

図2−6を見ていただきたい。M社の混合生産を図にしたものである。車種はA〜Fまで6種類、サイクルタイムは8.4分/台〜14.0分/台とばらついている。トラックらしい。

|

| 図2−6 混合生産の流し方 |

- スタートから30分位のところに△の記号がない。原因は手計算

実際はコンピュータでやるのでこのようなミスはない。

それにしろ驚きである。G車体は直線ライン1本で10車種以上の混合生産(組立)を20名位でやっている。車種によりSTが±30%あるもバラツキがあるラインを助け合いで吸収するという。熟練の業に敬服する。

- 混合生産計画の様式に従い、受注量からサイクルタイムを計算する

- スタート時は全機種1台づつつくる。

- 次はCTの間隔に応じてつくるのであるが昔はふんどしと称してオプション単位の受注一覧表(現在は生産指示表)で、組立していた。現在はITの生産指示書。

この混合生産方式を通常のコンベヤーラインでも実施したいとおもってO社でモータ組立にトライしたが成功しなかった。もし、皆さんの工場で混合生産方式が成功したならばTPSA級の工場になれる。

ただし、特注、特急のランダム生産には1本のコンベヤーによる混合生産は利用できない。要工夫。ヒントはマトリックス型の親カメ子カメのAGV。

- <参考文献>

- 1. 工程ばらしのノウハウ 拙著 日刊工業新聞社

- 2. 不良を出さない、つくらない、入れないしくみづくり 拙著 日刊工業新聞社

- 3. 中国に負けない工場 拙著 (株)新技術開発センター

- 4. 工場管理 1994年10月 野口恒氏レポート

- 5. 機械配置改善の技法 新郷重夫著 日刊工業新聞社

- 6. 工場レイアウトの技術 リチャード・ミューサー著 十時昌訳 日本能率協会

- 7. 工場管理(新しいジャスト・イン・タイム生産方式 連載) 拙著 日刊工業新聞社

- 8. 図説ローマ 都市建築の2000年 河辺泰宏氏 河出書房新社

- 9. 儲かる! 1人生産方式 拙著 (株)新技術開発センター

- 10. 進化するトヨタ生産方式 拙著 (株)新技術開発センター

- 当連載は「工場レイアウト改善技術」より。

|