|

【連載:工場ばらしのすすめ6】 第6回 応用実践篇3

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| (株)付加価値経営研究所 所長 関根 憲一 |

|

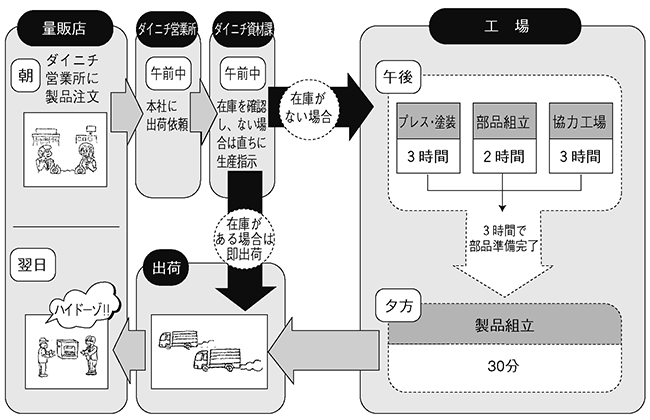

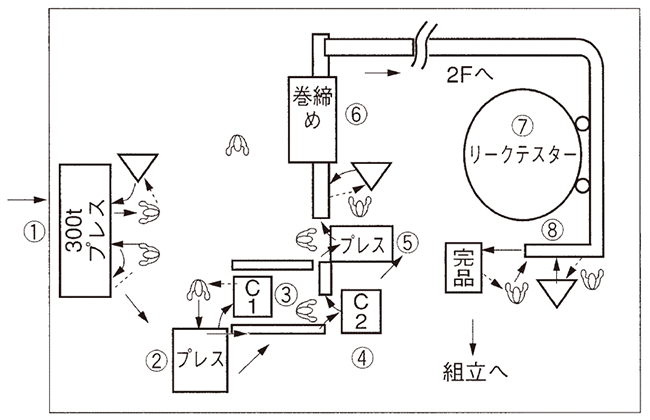

| 図3−1 ダイニチ「4時間・ハイドーゾ生産方式」 |

|

|

|

| 写真3−1 工場全景 | 写真3−2 ブルーヒーター |

| 1) |

ダイニチのQC思想 同社の佐々木会長が折に触れ口にする言葉を2つ紹介して、QC導入のいきさつを紹介しよう。 第1は「知行合一」である(表3−2)。陽明学の創始者、王陽明の基本思想で「知識と行動はもともと1つである」という意味である。改善活動においても、現場の人間が現状を知り、現実にあったムダとりの知識が基本となり、“行”とは、“知”の3現主義に基づき、“すぐやる”行動にある…、それがぴったりと合ったとき、両者は表裏一体をなし、知恵を得るという思想である。

第2は、日本のQCの育ての親、故石川馨先生が海軍時代に身につけた思想、自省である。自省とはPDCAのCである。Cとは経営のまずさ、仕組みのまずさ、技術のまずさ、モノづくりのまずさに気づくことである。 すべてC(自省)からスタートすれば、わからないことがわかるように、できないことができるようになり、自分自身もレベルアップする。したがってQCとはCがあれば、会社はもちろん自身の技能を高め、社会にも、会社にも貢献できるようになるというデミングの思想でもある。 |

|||||

| 2) |

ダイニチのデミングプラン 同社のデミングプランとは、「デミングSHOW」をやらずに、デミングのC(自省)をスタートとした、CAP-Dである。まず、図3−2を見てほしい。

同社のTQC即デミングプランは、かれこれ20年の歴史がある。デミングプランではあまりにかたくるしいので、社内の各課および主要協力工場10社を中心とした組織で、「デミング(DEMING)の会」ということにした。

以上のようなルールで運営している。 |

|||||

| 3) |

QC的改善は1/2化、QC的改革は1/5でやれ これは同社の吉井社長のQC方針である(写真3−3)。中国に負けない条件の1つとして、QC的な小さな改善でも、チリも積もれば山となるから、コツコツ継続して活動しよう。

ただし、発想だけは1/5化ができるという発想で取り組め、との考え方である。その方針が図3−3である。

|

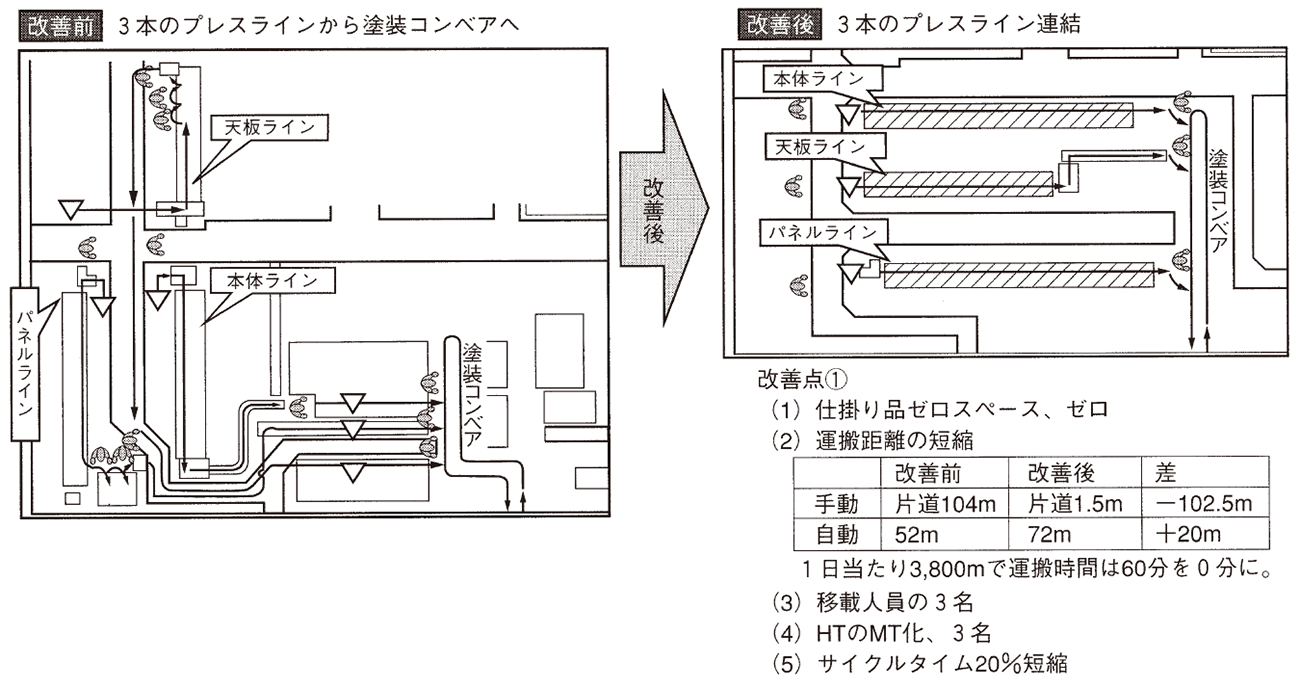

| 事例1 | プレスと塗装の連結ライン化 |

|

| 図3−4 3本のプレスラインを塗装コンベアに連結 |

|

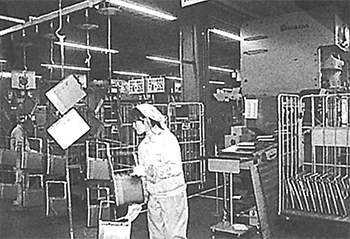

| 写真3−4 養護学校出身者、塗装コンベアの移載に大活躍 |

| 事例2 | タンクラインの段取り替え1/10化 |

|

| 図3−5 タンクラインの概要 |

|

|

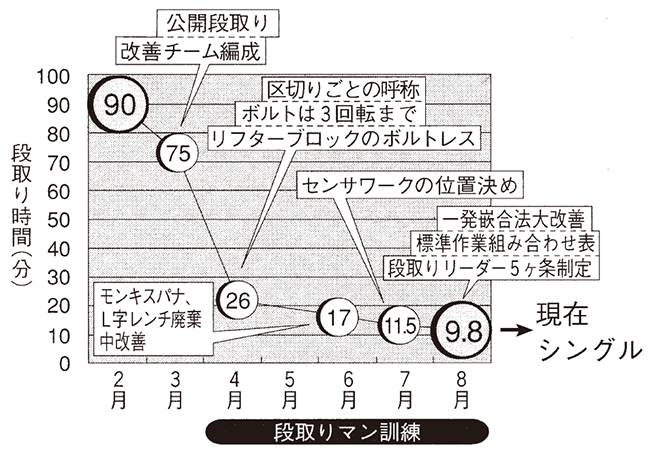

| 図3−6 タンクラインの1/5化段取り |

|

|

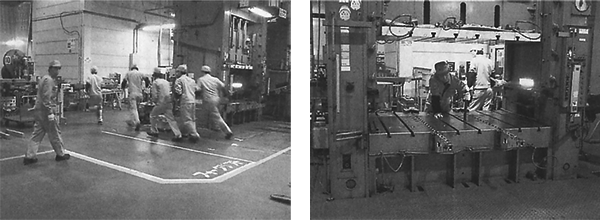

| 写真3−5 4歩以上は、かけ足 | 写真3−6 突き当て式 Vブロック |

|

| 事例3 | 中物、量産品組立はコンベアーラインがよい。 |

|

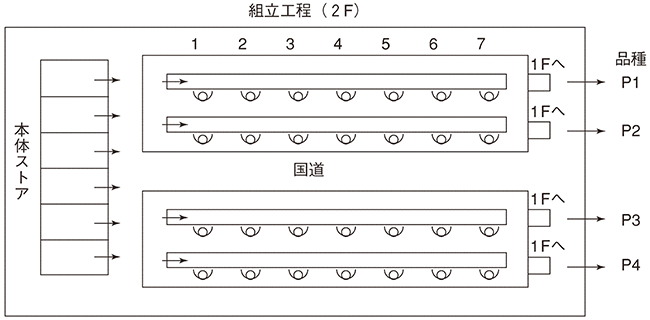

| 図3−7 コンベアラインでの整流化 |